Popoln in raznolik proces proizvodne linije za granulacijo diska je ena glavnih prednosti Henan Zheng Heavy Industries.Lahko zagotovi popolne in zanesljive rešitve proizvodne linije v skladu z dejanskimi potrebami kupcev.

Imamo izkušnje z načrtovanjem in servisiranjem različnih proizvodnih linij gnojil.Ne osredotočamo se samo na vsako procesno povezavo v proizvodnem procesu, temveč vedno dojamemo podrobnosti vsakega procesa na celotni proizvodni liniji in uspešno dosežemo medsebojno povezovanje.

Proizvodna linija diskastih granulatorjev se uporablja predvsem za proizvodnjo organskih gnojil.Organsko gnojilo je lahko narejeno iz živinskih in perutninskih gnojevk, kmetijskih odpadkov in trdnih komunalnih odpadkov.Te organske odpadke je treba nadalje predelati, preden jih pretvorimo v komercialna organska gnojila tržne vrednosti za prodajo.Naložba v pretvarjanje odpadkov v bogastvo se absolutno splača.

Linija za proizvodnjo granuliranih organskih gnojil v obliki diska je primerna za:

- ►Proizvodnja organskega gnojila iz govejih iztrebkov

- ►Proizvodnja organskega gnojila iz prašičjega gnoja

- ►Proizvodnja organskih gnojil iz kokošjih in račjih gnojil

- ►Proizvodnja organskih gnojil iz ovčjega gnoja

- ►Proizvodnja organskih gnojil iz mestnega blata

1. živalski gnoj: piščančji gnoj, prašičji gnoj, ovčji gnoj, kravji gnoj, konjski gnoj, kunčji gnoj itd.

2. industrijski odpadki: grozdje, kisova žlindra, ostanki kasave, ostanki sladkorja, bioplinski odpadki, ostanki krzna itd.

3. Kmetijski odpadki: žetvena slama, sojina moka, prah bombaževega semena itd.

4. Gospodinjski odpadki: kuhinjske smeti

5. blato: mestno blato, rečno blato, filtrirno blato itd.

Proizvodna linija za diskasto granulacijo je napredna, učinkovita in praktična, struktura opreme je kompaktna, avtomatizacija visoka, delovanje pa preprosto, kar je primerno za množično proizvodnjo organskih gnojil.

1. Materiali, odporni proti koroziji in obrabi, se uporabljajo v vsej opremi proizvodne linije.Brez treh emisij odpadkov, varčevanja z energijo in varstva okolja.Deluje enakomerno in je enostaven za vzdrževanje.

2. Proizvodno zmogljivost je mogoče prilagoditi glede na zahteve kupcev.Postavitev celotne proizvodne linije je kompaktna, znanstvena in razumna, tehnologija pa je napredna.

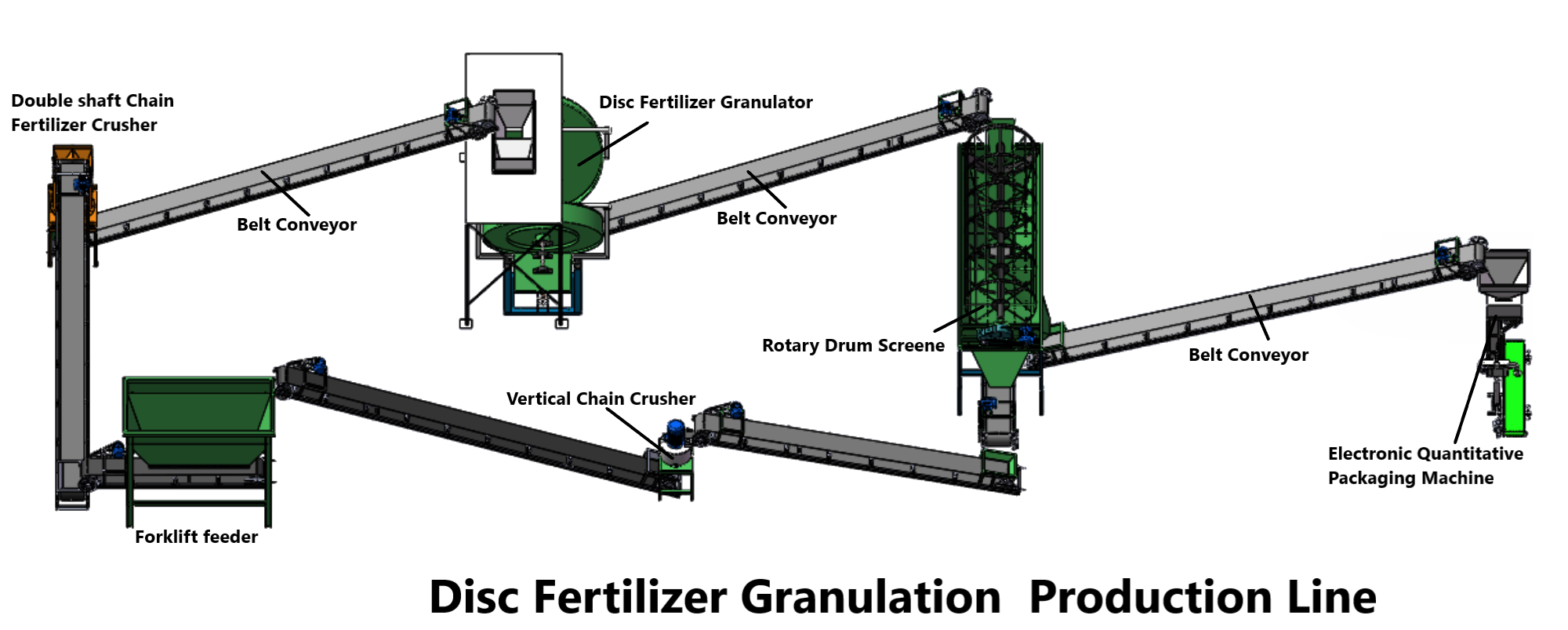

Oprema proizvodne linije za diskasto granulacijo vključuje skladišče sestavin → mešalnik (sirring) → stroj za diskasto granulacijo (granulator) → stroj z valjčnim sitom (ločevanje podstandardnih izdelkov od končnih izdelkov) → vertikalni verižni drobilnik (lomljenje) → avtomatski pakirni stroj (pakiranje) → tračni transporter ( povezovanje z različnimi procesi).

Opomba: ta proizvodna linija je samo za referenco.

Procesni tok proizvodne linije za granulacijo diska se običajno lahko razdeli na:

1. Postopek sestavin surovin

Strogo razmerje surovin lahko zagotovi visoko učinkovitost gnojila.Surovine vključujejo živalske iztrebke, gnilo sadje, lupine, surovo zelenjavo, zeleno gnojilo, morsko gnojilo, kmetijsko gnojilo, tri odpadke, mikroorganizme in druge organske odpadne surovine.

2. Postopek mešanja surovin

Vse surovine zmešamo in enakomerno premešamo v mešalniku.

3. Zlomljen proces

Vertikalni verižni drobilnik zdrobi velike kose materiala na majhne koščke, ki lahko izpolnjujejo zahteve glede granulacije.Nato transportni trak pošlje material v diskasti granulacijski stroj.

4. Postopek granulacije

Kot diska stroja za granulacijo diska ima strukturo loka, stopnja oblikovanja kroglice pa lahko doseže več kot 93 %.Ko material vstopi v granulacijsko ploščo, se z neprekinjenim vrtenjem granulacijskega diska in razpršilne naprave material enakomerno poveže, da nastanejo delci enotne in lepe oblike.

5. Postopek presejanja

Ohlajen material se transportira do stroja z valjčnim sitom za presejanje.Kvalificirani izdelki lahko vstopijo v končno skladišče preko transportnega traku in se lahko tudi neposredno pakirajo.Nekvalificirani delci se bodo vrnili v regrainacijo.

6. Postopek pakiranja

Pakiranje je zadnji proces proizvodne linije organskih gnojil.Končni izdelek je pakiran s popolnoma avtomatskim kvantitativnim pakirnim strojem.Visoka stopnja avtomatizacije in visoka učinkovitost ne le omogočata natančno tehtanje, ampak tudi odlično zaključita končni proces.Uporabniki lahko nadzirajo hitrost podajanja in nastavijo parametre hitrosti glede na dejanske zahteve.